Poka Yoke, znane również jako „systemy błędoodporne”, oferują innowacyjne rozwiązania, które mogą zrewolucjonizować proces produkcji. Jednak, pomimo potencjału, wciąż istnieje luka w wiedzy na temat konkretnych korzyści, jakie może przynieść to rozwiązanie.

W tym artykule odkryjemy nie tylko podstawowe zalety wdrażania Poka Yoke, ale także dowiemy się, jakie strategie zarządzania mogą zapewnić maksymalne korzyści dla organizacji.

Poka Yoke, czyli Eliminacja błędów na wczesnym etapie produkcji

Wdrożenie Poka Yoke na linii produkcyjnej umożliwia wykrycie i eliminację błędów już na wczesnym etapie procesu produkcyjnego. Dzięki temu, niezgodności mogą zostać zidentyfikowane i naprawione, zanim przejdą do kolejnych etapów produkcji. Ta proaktywna strategia zapewnia, że finalny produkt będzie wolny od wad i spełni oczekiwania klienta.

Jak łatwo zaobserwować wdrożenie Poka Yoke wprowadza systemy kontroli, które minimalizują ryzyko wytwarzania wadliwych produktów. Dzięki zastosowaniu prewencyjnych rozwiązań błędoodpornych (error proofing), firma może skutecznie zapobiegać powstawaniu wad i niezgodności podczas produkcji.

To z kolei prowadzi do zmniejszenia ilości reklamacji 0-km oraz zwrotów gwarancyjnych oraz związanych z nimi kosztów napraw lub złomowania niezgodnych części.

Poprawa reputacji firmy i zaufania klientów

Konsekwentne dążenie do doskonałości w zakresie jakości produktu dzięki wdrożeniu Poka Yoke pozytywnie wpływa na reputację firmy oraz buduje zaufanie klientów. Dlaczego? Ponieważ nasi klienci doceniają wysoką jakość produktów, co przekłada się na budowanie długotrwałych relacji biznesowych i możliwość wzięcia udziału w nowych projektach.

Finalnie organizacja zyskuje pozytywny wizerunek na rynku, co może prowadzić do pozyskania nowych partnerów biznesowych.Wdrożenie systemów Poka Yoke na linii produkcyjnej przyczynia się oczywiście do znaczącej redukcji kosztów w firmie.

W jaki sposób?

Dzięki uniknięciu wadliwych produktów, firma oszczędza czas, zasoby i finanse na naprawy i ponowne uruchomienie produkcji. Przekłada się to oczywiście pozytywnie na bilans finansowy. Dodatkowo zwiększenie efektywności procesu produkcyjnego wpływa na zwiększoną rentowność przedsiębiorstwa. Pozwala to organizacji na rozwój i bardziej skuteczne konkurowanie na rynku.

Jak widać długofalowo jest to klucz do osiągnięcia optymalnej wydajności i redukcji kosztów.

Wdrożenie to tylko jeden z elementów, a co z oceną?

W pierwszej kolejności ewaluacja i weryfikacja nowych systemów Poka Yoke powinna być przeprowadzona w trakcie walidacji oprzyrządowania na linii produkcyjnej dla wdrożenia nowych projektów.

Nie oznacza to, że taka ocena jest wykonywana jednorazowo. Dlaczego? Ponieważ ponowna ocena powinna być też przeprowadzona w następujących sytuacjach:

– Zmiana procesowa lub fizyczna zmiana (lub przemieszczenie) istniejącego systemu PY

– Wytwarzanie nowego produktu lub zmiana produktowa na istniejącej linii produkcyjnej

– Po wystąpieniu zgłoszenia jakościowego, gdy wcześniej było wdrożone nowe PY

– Transfer oprzyrządowania do innej lokalizacji

Co może jeszcze zapoczątkować rozpoczęcie wdrożenia Poka Yoke?

– Lesson Learned z poprzedniego projektu

– Read Across

– Reklamacja klienta (0-km, zgłoszenie gwarancyjne) lub zgłoszenie wewnętrzne i jej wynik

– Wynik analizy przyczyn źródłowych w odniesieniu do błędu ludzkiego

Przykład działania systemu Poka Yoke w oparciu o zastosowanie przełączników fotoelektrycznych

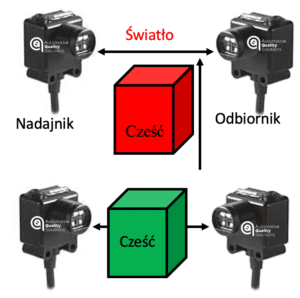

Przełączniki fotoelektryczne można stosować do części półprzezroczystych lub przezroczystych, w zależności od potrzeb.

Metoda transmisji – dwie jednostki, jedna do przesyłania (nadawania) światła, druga do odbioru.

Poka Yoke – podsumowanie

Wdrożenie PY na linii produkcyjnej to nie tylko inwestycja w jakość i wydajność, ale także w przyszłość każdej organizacji. Dzięki eliminacji błędów na wczesnym etapie produkcji, osiągniemy nie tylko lepszą jakość produktu, ale także większą satysfakcję klientów i zyski.

Inne korzyści są niewymierne, niemniej jednak warto też je przedstawić.

– Skuteczne systemy PY pomagają pracownikom w wykonywaniu zadań bez frustracji związanej z błędami produkcyjnymi, co wpływa pozytywnie na ich motywację.

– Są one zazwyczaj łatwe do zrozumienia i obsługi, co ułatwia szybkie i skuteczne szkolenie nowych pracowników.

– Dzięki automatycznym systemom detekcji błędów, pracownicy mogą skupić się na kontrolowaniu i doskonaleniu procesu produkcyjnego, zamiast zajmować się rozwiązywaniem problemów wynikających z błędów.

Serdecznie zapraszamy na szkolenie Error & Mistake Proofing – Skuteczne zarządzanie.

Dariusz Kowalczyk