Jak wyeliminować straty w procesach produkcyjnych i osiągnąć jak największą wartość dodaną? Do tego celu dąży każde przedsiębiorstwo, jednak często wykonujemy czynności, które nie przynoszą nam żadnych korzyści finansowych. System Produkcyjny Toyoty, znany jako TPS, skupia się na eliminacji marnotrawstwa w procesach. Według słów twórcy systemu, Taichiiego Ohno, celem jest skrócenie czasu od momentu zamówienia klienta do momentu otrzymania gotówki, poprzez eliminację działań nie dodających wartości.

Wartość dodaną można poprawić poprzez eliminacje 3xM – Muda, Muri i Mura. Są to źródła strat zdefiniowane przez TPS. Najpierw jednak przypomnijmy sobie, czym jest wartość dodana i marnotrawstwo.

Rodzaje marnotrawstwa Muda, Muri, Mura

Na samym początku mojej przygody z produkcją w grupie VW poznałem i do dzisiaj stosuję prosty wykres kołowy przedstawiający proces.

I w rzeczywistości tak to wygląda. Zielonym kolorem mamy czynności, na których zarabiamy. Kolor żółty i czerwony to straty, których musimy się pozbyć. Należy w tym miejscu podkreślić, że istnieje bardzo ważny podział marnotrawstwa:

Marnotrawstwo widoczne: czynności, które nie dodają w żaden sposób wartości dodanej np. poprawki, dodatkowe ruchy, dodatkowa kontrola. Cel to całkowita eliminacja,

Marnotrawstwo ukryte: czynności dodatkowe, które nie dodają wartości dodanej, ale musimy je wykonać np. dostarczyć części do naszego stanowiska. W tym przypadku celem będzie ograniczyć do minimum.

Teraz przeanalizujmy 7 strat, które wpisują się w Mude, czyli nasze pierwsze z trzech M.

Muda, czyli bezsensowne działanie, strata, operacje niedodające wartości dla wyrobu

Teraz przeanalizujmy 7 strat, które wpisują się w Mude, czyli nasze pierwsze z trzech M

1. Nadprodukcja

Królowa wszystkich strat jest najpopularniejszym typem marnotrawstwa. Dotyczy sytuacji, w których firma produkuję więcej niż przewiduję plan produkcyjny, tworząc przy tym niepotrzebny zapas na magazynie.

Najczęstsze przyczyny:

- produkcja w dużych partiach,

- produkcja według prognoz,

- długie czasy przezbrojeń wymuszające produkcje wieloseryjną.

Konsekwencje:

- utrata możliwości produkcyjnych,

- dodatkowe koszty magazynowania,

- dodatkowy transport oraz czas poświęcony na szukanie.

2. Zapasy

Jest to zbyt duża ilość materiałów, komponentów w procesie produkcji oraz zbyt duża ilość wyrobów gotowych, które nie mają jeszcze zamówienia od klienta.

Najczęstsze przyczyny:

- produkcja wyrobów gotowych w dużych partiach,

- brak ciągłości w przepływie materiałów.

Konsekwencje:

- zamrożony kapitał,

- czas stracony na szukanie materiału,

- dodatkowy transport.

3. Transport

Marnotrawstwo objawia się również w zbędnym transporcie – przemieszczanie wewnątrz zakładu materiałów, komponentów, wyrobów gotowych.

Najczęstsze przyczyny:

- nieprawidłowo zaplanowany proces pobierania materiałów,

- nieprawidłowo rozmieszczone maszyny na hali produkcyjnej,

- brak wartości dodanej w procesach.

Konsekwencje:

- stracony czas na zbędny transport,

- większe ryzyko uszkodzeń podczas przemieszczania.

4. Nadmierne przetwarzanie

Powstaje w momencie, kiedy proces produkcyjny zawiera zbędną obróbkę, która nie wchodzi w skład wyrobu gotowego.

Najczęstsze przyczyny:

- brak standaryzacji wyrobu gotowego,

- brak zrozumienia potrzeb klienta,

- źle sprecyzowany proces produkcyjny.

Konsekwencje:

- stracony czas,

- wykonanie dodatkowych operacji,

- koszty związane ze straconym czasem.

5. Błędy i poprawki

Marnotrawstwo związane z ponownym przetwarzaniem, poprawą lub wykonaniem brakującego elementu.

Najczęstsze przyczyny:

- brak zrozumienia wymagań klienta,

- brak instrukcji oraz odpowiedniego przeszkolenia pracownika,

- problem związany z nieodpowiednim przystosowaniem stanowiska pracy.

Konsekwencje:

- utrata mocy przerobowych,

- dodatkowa praca związana z naprawą wadliwych elementów.

6. Oczekiwanie

Rodzaj marnotrawstwa, które powstaję podczas bezczynności pracowników, maszyn. Przykładem może być czas oczekiwania na materiał z magazynu lub oczekiwanie na zakończenie pracy maszyny.

Najczęstsze przyczyny:

- nieprawidłowy przepływ informacji w procesie produkcyjnym,

- długie czasy przezbrojeń,

- niewłaściwie zaprojektowany proces produkcyjny

Konsekwencje:

- stracony czas spowodowany czekaniem.

7. Zbędny ruch

Zbędny ruch związany jest z każdą dodatkowo wykonaną operacją wywołaną przez nieodpowiednio zaprojektowany proces.

Najczęstsze przyczyny:

- brak ciągłego przepływu,

- nieodpowiednio zaprojektowane stanowiska pracy,

- brak 5S,

Konsekwencje:

- stracony czas spowodowany dodatkowymi ruchami

Co prawda Toyota wyróżnia 7 głównych strat, ale spotkałem się jeszcze z takimi stratami jak:

8. Niewykorzystany potencjał pracowników

9. Nieergonomiczne stanowisko pracy

10. Obwinianie

Eliminacja Muda, Muri, Mura – case study

Jesteśmy firmą, która produkuje wiązki elektryczne. Prześledźmy proces produkcji przewodów uziemiających, zaciśniętych dwustronnie końcówką oczkową.

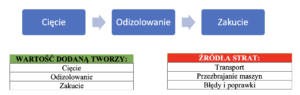

1) Pierwszym etapem jest cięcie przewodu na wymiar.

2) Drugi etap to obustronne odizolowanie przewodu.

3) Trzeci etap to obustronne zakucie.

MURA – nieregularność, zmienność występująca w procesie np.

- Nierównomierne wykorzystanie maszyn,

- Nierównomierne tempo pracy,

- Brak standardów.

MURI – przeciążenie procesu np.

- Zwiększone tempo pracy,

- Podkręcona wydajność maszyny,

- Nadgodziny.

Podsumowując, poznałeś już podstawowy podział strat w procesie okiem największej firmy na świecie. Jest to z pewnością pierwszy przystanek w kierunku optymalizacji Twoich procesów, w których uczestniczysz na co dzień.

Łukasz Powszek