Chociaż dążymy do najwyższego poziomu jakości, kierownictwo nie zawsze przypisuje jej priorytet tak wysoki jak koszty jakości. To prowadzi do istotnych pytań dotyczących kosztów związanych z jakością oraz jeszcze bardziej kluczowego zagadnienia – jaki jest koszt ich zaniedbania?

Każda organizacja powinna skupić się na określeniu zakresu, w jakim jej zasoby są wykorzystywane do działań zapobiegających niskiej jakości, oceniających jakość produktów oraz wynikających z wewnętrznych i zewnętrznych błędów. Posiadanie takich informacji pozwala organizacji określić potencjalne oszczędności, jakie można uzyskać poprzez wdrożenie usprawnień procesów.

Koszty Jakości – Struktura i Analiza

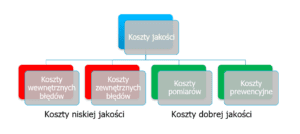

Koszty jakości można podzielić na dwie kategorie: niskiej (złej) oraz dobrej jakości. W skład tej pierwszej będą wchodzić koszty wewnętrznych i zewnętrznych problemów.

Koszty wewnętrznych problemów

Te koszty wynikają z braków stwierdzonych przed dostarczeniem produktu do klienta. Wśród nich znajdują się:

– części niezgodne skasyfikowane jako złom

– przeróbki

– wewnętrzna selekcji, czyli ponowne sprawdzenie wyrobów w produkcji międzyoperacyjnej lub na magazynie wyrobów gotowych

– nieplanowane przestoje

– naprawy maszyn

– brak podkomponentów wchodzących w skład wyrobu gotowego

– ponowne „przepuszczenie” komponentów przez proces produkcyjny, w celu odzyskania części po demontażu.

Koszty zewnętrznych problemów

Zewnętrzne koszty pojawiają się po otrzymaniu przez klienta produktu i obejmują koszty związane z:

– obsługą reklamacji jakościowych. Warto wspomnieć, że niektórzy klienci „na starcie” obciążają dostawcę kosztami administracyjnymi tylko z powodu wystawienia reklamacji w systemie. Coraz częściej zaczynają też uwzględniać koszty obsługi „okołoreklamacyjnej”. O czym dokładnie mowa?

Jeśli niezgodny komponent należy zdemontować z pojazdu, to zostaniemy obciążeniu roboczogodzinami operatora.

Gdy przeprowadzone będą pomiary na podejrzanej części, to możemy zostać obciążeni kosztami roboczogodzin osoby przeprowadzającej pomiary.

To samo dotyczy selekcji na magazynie komponentów wejściowych. Oprócz zapłaty dla firmy sortującej za wykonaną selekcję możemy też otrzymać obciążenie ze strony klienta za przemieszczanie pojemników z częściami przez wózkowego.

Dodatkowo koszty jakościowe dzielą się na te wystawione przez zakład produkcyjny (0-km) jaki i centra dystrybucji części serwisowych. Te drugie stosowane są w trakcie wymiany komponentów w stacjach dilerskich po stwierdzeniu problemu lub po naprawie spowodowanej uszkodzeniem pojazdu.

– zwrotami gwarancyjnymi. W szczególności coraz więcej uwagi poświęca się procesowi NTF – więcej informacji znajdziesz w osobnym artykule.

– oficjalna selekcja komponentów zamontowanych w pojazdach i zablokowanych na placu wysyłkowym. Mowa o aktywności eskalacyjnej o nazwie Yard Hold.

– koszty odzyskania pieniędzy od poddostawców dla stwierdzonych wewnętrznie lub zewnętrznie problemów jakościowych. Zaskoczenie? Teoretycznie powinniśmy w praktyce otrzymać 100% kosztów poniesionych z winy poddostawcy. W praktyce mamy do czynienia z wieloma odcieniami szarości. Jeśli napotykamy na problemy w trakcie procesu odzyskania kosztów, to warto zaangażować służby centralne.

– koszty obsługi audytów specjalnych przeprowadzanych zarówno przez przedstawiciela klienta jak i jednostkę certyfikującą. Z tym scenariuszem mamy do czynienia w przypadku „umiejscowienia” organizacji w statusie specjalnym, spowodowanym powstaniem problemu jakościowego lub logistycznego.

Koszty niskiej jakości, będących częścią kosztów jakości, są marnotrawstwem, dlatego skupienie się na jego redukcji jest kluczowe dla poprawy finansowej przedsiębiorstwa. Dlaczego? Ponieważ mogą one stanowić od 20 do 40% rocznego kosztu wyprodukowanych części.

Rys. 1. Podział kosztów

Koszty dobrej jakości

Do tej grupy będziemy zaliczać koszty zapobiegawcze (prewencyjne) oraz oceniania.

Koszty Zapobiegawcze

Koszty prewencji to inwestycje w zapobieganie brakom jakości i niezgodnościom przed dotarciem produktów do klienta. To planowanie jakości, przeglądy projektów, kontrola procesów, szkolenia, audyty jakościowe oraz audyty przeprowadzane u dostawców (np. VDA 6.3).

Chociaż to może się wydawać dużo, konsekwencje usterek w późniejszych fazach produkcji mogą generować znacznie wyższe koszty. Z tego powodu system detekcji powinien się skupiać na wykrywaniu jak największej liczby niezgodnych komponentów u dostawcy, ponieważ koszty na tym etapie są mniejsze niż obsługa oficjalnych reklamacji.

Koszty Oceniania

Koszty oceny obejmują nakłady na określenie stopnia zgodności z wymaganiami jakościowymi. Wliczają się w to koszty:

– testów

– kontroli przeprowadzanych w trakcie procesu wytwarzania

– inspekcji komponentów na wejściu do procesu,

– audytów jakości produktu,

– kalibracji

– konserwacji przyrządów pomiarowych

– badań rekwalifikacyjnych wymaganych przez standard IATF 8.6.2 oraz przez większość klientów w ramach wymagań specyficznych klienta

– okresowych szkoleń dla pracowników – np. audytorów procesu wg. VDA 6.3.

Inwestuj w Zapobieganie – strategia optymalizacji kosztów jakości

Mimo że wszystkie koszty mogą wydawać się przytłaczające, istnieje możliwość ich zmniejszenia. Kluczem do tego jest inwestycja w koszty zapobiegania. Poprzez minimalizację potencjalnych problemów i kontroli, można zredukować koszty wewnętrznych i zewnętrznych problemów. Zapewnienie jakości zawsze będzie generować koszty, ale kluczowe jest, aby te były one inwestycją w odpowiednie miejsce – prewencję.