Audyt produktu jest jednym z narzędzi zarządzania jakością, które pomaga organizacjom utrzymać wysoki standard produkowanych części, a dzięki właściwemu wdrożeniu pozwala zwiększać zaufanie klientów minimalizując ryzyko wystąpienia problemów jakościowych.

Audyt produktu – definicja

Ten typ audytu definiuje się jako proces niezależnej oceny i analizy wyrobu w celu sprawdzenia, czy spełnia on określone standardy, specyfikacje, oraz oczekiwania klienta. Podczas jego wykonywania zwykle wyznacza się określone kryteria oceny, które mogą obejmować następujące aspekty:

– parametry techniczne

– zgodność z wymaganiami

– bezpieczeństwo

– trwałość

– estetyka

Warto też dodać, że stanowi on bardzo doby punkt wyjściowy do identyfikacji obszarów do ciągłego doskonalenia procesów produkcyjnych.

Audyt produktu – częstotliwość przeprowadzania

Wielu klientów w branży motoryzacyjnej nie posiada szczegółowych wymagań odnoszących się do częstotliwości przeprowadzania audytu produktu. Najczęściej analizując dokumentację klienta można spotkać się ze stwierdzeniem, że powinny one być zaplanowane w danym roku kalendarzowym.

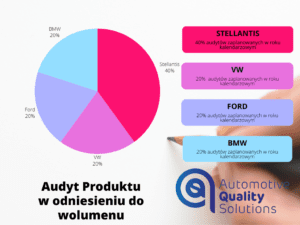

W jaki sposób podejść do kwestii częstotliwości? Jedną z rozsądnych strategii jest wolumen dostarczanych części do klienta. Jeśli w swoim portfolio najwięcej wyrobów produkujemy dla klienta VW, mniej do Forda, a najmniej do Stellantis, to najwięcej audytów powinno być przeprowadzanych dla tego pierwszego OEM’a.

To samo dotyczy metodologii przeprowadzania audytów. Wyjątek stanowią producenci niemieccy, którzy odnoszą się do podręcznika VDA 6.5. Więcej informacji na ten temat znajdziesz w osobnym artykule.

Audyt Produktu to nie Rekwalifikacja

Bardzo podobną aktywnością do weryfikacji wyrobu gotowego jest rekwalifikacja wyrobu (IATF 8.6.2) – artykuł poświęcony temu tematowi znajdziesz tutaj. Mimo, że na pierwszy rzut oka wydaje się prawie taka sama – ponieważ dotyczy wyrobu gotowego – to warto ją rozdzielić. Dlaczego?

– audyt wyrobu gotowego jest swego rodzaju walidacją odnoszącą się do testów i kontroli. Są one zdefiniowane są w trakcie realizacji procesu produkcyjnego

– rekwalifikacja ma na celu ponowne przeprowadzenie zakresu badań walidacyjnych, które zostały wcześniej przeprowadzone podczas uruchamiania.

Oczywiście w obu działaniach będziemy mogli posiadać elementy wspólne (jak na przykład przeprowadzenie pomiarów). Niemniej jednak w Planie Kontroli powinny być one zaznaczone jako dwie różne aktywności.

Inną cechą wspólną jest fakt, że w obu tych przypadkach nie musimy przeprowadzać testów dla każdego numeru rysunku. Jeśli produkujemy bardzo podobne wyroby (np. przewody paliwa lub fotele z różnym kolorem tapicerki) to możemy uzgodnić z klientem przeprowadzanie testów dla określonego przedstawiciela rodziny wyrobów. Jest to jedna z podstawowych strategii optymalizacyjnych.

Ale jak zdefiniować takiego przedstawiciela rodziny wyrobów? Najlepszym rozwiązaniem jest wybranie najbardziej kompleksowej części, którą produkujemy. Dzięki temu zyskujemy dodatkowy argument w rozmowie z klientem przy definiowaniu zakresu badań.

O czym pamiętać podczas wdrożenia i zarządzania?

Jeśli w organizacji, w której obecnie pracujesz przeprowadzasz audyt wyrobu, warto mieć na uwadze następujące kwestie:

Raportowanie niezgodnych wyników, a reakcja kierownictwa

Jeśli wynik audytu jest negatywny, organizacja powinna natychmiast podjąć odpowiednie działania korekcyjne w przypadku zablokowanej partii produkcyjnej. W swojej karierze zdarzyło mi się mieć do czynienia z sytuacją, kiedy kierownik jakości wiedząc, że wyniki jest negatywny nie podejmował żadnych działań. Finalnie wyroby i tak wyjeżdżały do klienta.

Jak widzisz nawet wykonując swoją pracę w sposób należyty, bez wsparcia kierownictwa cały nasz wysiłek może pójść na marne.

Wymagania VDA 6.5, a pozostali klienci

Jeśli oprócz współpracy z klientami niemieckimi (np. VW) dostarczacie wyroby do innych producentów, to warto metodologię VDA 6.5 rozszerzyć na pozostałych klientów. Dzięki temu podczas audytu jednostki certyfikującej nie będziemy musieli udowadniać audytorowi, że kontroler, który pracował na drugiej zmianie miał odpowiednie uprawnienia do przeprowadzania audytów dla VW, a kontroler z trzeciej zmiany jest dedykowany tylko do weryfikacji produkcji klienta Ford – i nie musi mieć uprawnień VDA 6.5.

Jeszcze o częstotliwości i wielkości próbkowania

Obie kwestie należy zdefiniować bazując na:

– charakterystykach funkcjonalnych,

– stabilności procesu produkcyjnego, które są ważne w początkowej fazie uruchomienia projektu,

– klasyfikacji charakterystyk w PFMEA

Podsumowując audyt produktu jest znaczącym narzędziem sytemu zarządzania jakości. Wymiernie pomagając organizacjom utrzymać wysoki standard swoich produktów oraz zwiększając jednocześnie zaufanie klientów.

Jeśli chcecie dowiedzieć się więcej na temat Audytu Produktu z punktu widzenia standardu IATF, to serdecznie zapraszam na szkolenie IATF 16949 – Wymagania branży motoryzacyjnej wraz z elementami normy ISO 9001:2015

Dariusz Kowalczyk