APQP Zaawansowane Planowanie Jakości Wyrobu jest metodologią określającą i definiującą poszczególne kroki potrzebne do zapewnienia, że wytwarzany wrób będzie satysfakcjonował klienta. Mowa oczywiście o odpowiednim poziomie jakościowym jak i o realizowanej dostawie.

APQP – cel zastosowania

Celem zaawansowanego planowania jakości wyrobu (en. APQP – Advance Product Quality Planning) jest umożliwienie efektywnej komunikacji z każdym zaangażowanym procesem. Dlaczego? Ponieważ w fazie przed seryjnej bardzo istotne jest, aby wszystkie wymagane kroki były realizowane bez opóźnień. Dodatkowo APQP precyzuje krytyczne zadania występujące podczas tworzenia produktu, w celu zidentyfikowania ryzyka oraz wprowadzenie działań je ograniczających. Jest to także jeden z pięciu podręczników wchodzących w skład core tools’ów.

Przykład: jeśli dostawca podczas pierwszego przeglądu APQP przedstawia harmonogram w którym znajduje się informacja, że oprzyrządowanie definitywne będzie dostępne po uruchomieniu seryjnym. Mając taką wiedzę wiele miesięcy wcześniej możemy danym tematem odpowiednio zarządzić. W jaki sposób? Po pierwsze sprawdzamy, czy opóźnienie wynika z faktu, że DFMEA nie zostanie przeprowadzone w terminie. Rzutuje to oczywiście na opóźnienie zgody na budowę oprzyrządowania przez klienta oraz „kładzie” nasz harmonogram uruchomieniowy jak domino.

Jeśli natomiast dostawca stwierdzi, że opóźnienie wynika z faktu, że producent oprzyrządowania nie wykona go w zadanym czasie, to klient oczywiście może poprosić o przedstawienie alternatywnego planu.

Rola kierownictwa oraz korzyści zastosowania APQP

Skuteczne APQP zależy od zaangażowania kierownictwa w wysiłek wymagany dla osiągnięcia satysfakcji klienta. Do podstawowych korzyści stosowania APQP należy:

- Minimalizowanie i/lub redukowanie problemów jakościowych we wszystkich fazach produkcji

- Minimalizowanie i/lub redukowanie wprowadzania zmian z opóźnieniem dla części lub procesu

- Minimalizuje/redukuje gwarancję

- Zwiększa satysfakcję klienta

Każdy APQP jest niepowtarzany. Faktyczne ustalanie w czasie oraz kolejności wykonywania poszczególnych zadań są zależne od potrzeb klienta.

APQP – organizacja zespołu wdrożeniowego

Pierwszym krokiem jaki organizacja powinna wykonać podczas APQP jest zdefiniowanie zespołu wdrożeniowego wraz z Liderem Projektu. Jego rola jest kluczowa w trakcie całej fazy przed-seryjnej. Lider na tym etapie musi współpracować z prawie wszystkimi działami w zakładzie. Najczęściej należy do nich jakość, produkcja, proces, logistyka, zakupy oraz inżyniering organizacji.

Etapy uruchomieniowe

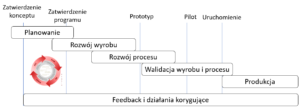

Zaawansowane Planowanie Jakości składa się z pięciu faz. Nie są one osobnymi wyspami. W zależności od specyfiki uruchomienia mogą się dowolnie przenikać. Każda faza posiada odpowiednie dane wejściowe oraz dane wyjściowe. Te drugie są automatycznie wejściami dla następnych faz.

Należą do nich:

– Planowanie

– Rozwój wyrobu

– Rozwój procesu

– Walidacja wyrobu i procesu

– Produkcja

oraz Feedback i działania korygujące zgodnie z cyklem koła Deminga – PDCA.

Rys. 1. APQP – fazy uruchomieniowe

Posiada też ponad 20+ narzędzi wspierających (n.p. DFMEA, PFMEA, Charakterystyki Specjalne, Plan Kontroli, SPC) stosowanych w całym procesie łącznie z oceną oraz działaniami korygującymi.

Warto wspomnieć, że pierwsze dwa etapy (Planowanie, Rozwój wyrobu) są realizowane przez służby centralne – zakupy oraz dział E&D (Engineering & Design). Oczywiście pewne zasobu organizacji będą zaangażowane wcześniej na przykład przygotowując wstępny Flow Chart, który występuje w fazie 1.

Rozwój procesu – czyli wszystkie ręce na pokład

Zakład produkcyjny „wkracza do gry” od fazy trzeciej, czyli Rozwoju Procesu. Na tym etapie część oprzyrządowania znajduje się w zakładzie produkcyjnym. Dane wyjściowe jakie po tym etapie powinny być zakończone to:

3.1. Normy pakowania

3.2. Przegląd systemu jakości wyrobu/procesu

3.3. Schemat przebiegu procesu

3.4. Układ planu zakładu (shopfloor)

3.5. Matryca charakterystyk

3.6. Analiza Potencjalnych Wad Procesu i ich Skutków (PFMEA)

3.7. Plan kontroli wstępnego wdrożenia

3.8 Instrukcje procesu

3.9.Plan analizy systemów pomiarowych – MSA

3.10.Plan analizy wstępnej zdolności procesu

3.11. Specyfikacje pakowania

3.12. Wsparcie kadry zarządzającej [1]

Jak widać w tej fazie jest wiele aktywności, które angażują wiele zasobów organizacji. Ze względu na kompleksowość jakiekolwiek opóźnienia mogą mieć duży wpływ na kolejne dwie fazy uruchomieniowe. Oczywiście musimy pamiętać, że jako organizacja powyższe aktywności powinny być przez nas wewnętrznie zarządzane.

Natomiast przedstawiciel jakości klienta zastrzega sobie prawo przeprowadzenia własnej weryfikacji przy użyciu swoich narzędzi audytowych. Dzieje się tak w przypadku gdy jesteśmy nowym dostawcą dla danego klienta, nasz produkt posiada charakterystyki związane z bezpieczeństwem lub wcześniej dla naszych wyrobów stwierdzono problemy jakościowe 0-km lub z sieci gwarancyjnej.

Dane wyjściowe po Walidacji wyrobu i procesu oraz Produkcji

Czwarta faza jest kluczowa ze względu za zaplanowanie i realizację procesu zatwierdzenia części przez klienta PPAP (Production Part Approval Process) – punkt 4.4. Proces ten jest swego rodzaju zwieńczeniem APQP. Dzięki niemu organizacja zaświadcza, że jest w stanie produkować wyrób zgodny z wymaganiami projektowymi.

Pozostałe Dane wyjściowe dla fazy Walidacji wyrobu i procesu przedstawione są poniżej:

4.1. Próbna produkcja

4.2. Ocena systemów pomiarowych

4.3. Plan analizy wstępnej zdolności procesu

4.4. Zatwierdzenie części do produkcji

4.5. Weryfikacja zatwierdzenia produkcji

4.6. Ocena pakowania

4.7. Plan kontroli produkcji

4.8. Podpisanie planowania jakości i wsparcie kadry zarządzającej

Ostatnią fazą APQP jest Produkcja, Sprzężenie zwrotne, ocena i działania korygujące. Do głównych aktywności w tej fazie należą:

5.1. Zmniejszenie zmienności procesu

5.2. Satysfakcja klienta

5.3. Dostawa i serwis

Źródło:

Podręcznik Advance Product Quality Planning – edycja 2 Lipiec 2008 – link z dnia 11.07.2022