W przypadku wystąpienia problemów jakościowych, które nie są pojedynczymi wystąpieniami (one single occurrence), możemy być zobligowani do przygotowania oceny ryzyka odnoszącej się do liczby potencjalnych wyrobów niezgodnych.

Jedną z takich ocen jest analiza PPM. Uwzględnia ona zależność ilości zaafektowanych części w odniesieniu do miliona części wyprodukowanych (PPM – parts per milion).

Możemy ją zastosować do przeprowadzania oceny ryzyka. Zarówno dla sztuk zgłaszanych z zakładów produkcyjnych klienta (0-km) jak i gwarancji. Organizacja najczęściej stosuje ją w następujących sytuacjach:

- brak możliwości zastosowania danych procesowych, które mogłyby wspomóc zdefiniowanie zagrożonej populacji

- wartości rysunkowe zmienia się w trakcie procesu produkcyjnego bez możliwości ich odtworzenia. np. średnice trzpieni, na które są wprasowywane łożyska.

W celu jej zastosowania nie potrzeba też żadnego dodatkowego oprogramowania (tak jak choćby w przypadku rozkładu Weibull’a) – wystarczy standardowy formularz exel.

Analiza PPM – założenia

W przypadku analizy PPM do takich założeń należą:

- zdefiniowanie daty początkowej, od kiedy jesteśmy w stanie stwierdzić rozpoczęcie występowania problemu. W przypadku braku takiej możliwości datą początkową będzie uruchomienie do produkcji seryjnej (en. SoP – Start of Production).

- Zdefiniowanie daty końcowej, która odpowiada dacie wprowadzenia definitywnych działań korygujących – PCA (permanent corrective action)

Te dwie daty są naszymi punktami granicznymi definiującymi zakres czasowy jaki będzie rozpatrywanym w trakcie przygotowywania analizy ryzyka.

- Można ją wprowadzać przy minimum dwóch sztukach. Reklamację na udokumentowany problem – en. failure mode – z którym mamy do czynienia tylko dla jednej sztuki zwróconej przedstawiamy jako „one single occurrence”.

- Wymaga stosownej aktualizacji, w przypadku gdy organizacja otrzymuje do analizy kolejne sztuki.

- Rozpatrujemy to, opierając się na przedziałach miesięcznych. Z tego powodu dla wszystkich miesięcy obejmujących ocenę ryzyka powinniśmy z działu logistyki lub bezpośrednio z portali klienta otrzymać informację odnośnie ilości wysłanych sztuk. Dzięki temu będziemy mieli pełny obraz i dostęp do danych potrzebnych do analizy ryzyka związanego z ilością wysyłanych produktów.

- Robimy to zarówno dla miesięcy, dla których nie stwierdzono występowania wadliwych części. Równocześnie przeprowadzamy analizę dla tych przypadków, gdzie klient zgłosił części jako niezgodne.

Analiza PPM – omówienie formularza

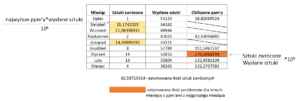

W powyższej ocenie ryzyka stosujemy cztery kolumny, które zawierają następujące elementy:

- Miesiąc

- Ilość sztuk zwróconych przypisana do poszczególnych miesięcy

- Ilość sztuk wysłanych w poszczególnych miesiącach

- Obliczone PPM’y, które są obliczane tylko dla miesięcy, w których nie stwierdzono problemu. Wzór dla tego składnika jest następujący:

![]()

Formularz najlepiej zobrazować na poniższym przykładzie. Początkowy miesiąc w tym przykładzie to lipiec, a końcowy – marzec. W sumie przedział czasowy będzie obejmował dziewięć miesięcy.

Ilość sztuk zwróconych, są rozpatrywane dla lipca, października, grudnia, stycznia, lutego i marca. W sumie 42. Dla pozostałych miesięcy będziemy wyliczać PPM’y w oparciu o wyniki z kolumny „Obliczone PPM’y”.

W kolumnie „Wysłane sztuki” wpisujemy miesięczne ilości uzyskane z działu logistyki lub z portali klientów. Natomiast ostatnia kolumna „Obliczone PPM’y” służy do wyliczeń wartości dla miesięcy, w których pojawiły się wadliwe sztuki.

Najistotniejszym elementem analizy PPM jest to, aby z kolumny „Obliczone PPM’y” uwzględnić w kolejnym kroku najwyższą wartość, jako „najgorszy możliwy scenariusz”.

Końcowym etapem analizy jest obliczenie PPM’ów dla miesięcy: sierpień, wrzesień oraz listopad korzystając z następującego wzoru:

![]()

Dzięki temu możemy obliczyć ilość sztuk, które ostatecznie będą poddane ocenie ryzyka. W powyższym przypadku liczba ta wynosi: 82,58 i musi być zaokrąglona do 83.

W dokumentach dla klienta warto też uwzględnić w takim przypadku sformułowanie mówiące, że potencjalna liczba zaafektowanych sztuk wynosi 83, z czego obecnie zidentyfikowano 42, a potencjalnie na rynku gwarancyjnym lub w zakładzie klienta pozostaje 41 sztuk.

Na stronie „Bezpłatne narzędzia” można bezpłatnie pobrać powyższy formularz z możliwością edycji.

Nazwa dokumentu: Analiza PPM – metoda oceny ryzyka dla reklamacji 0-km oraz zwrotów gwarancyjnych

Autor: Dariusz Kowalczyk