Wcześniej czy później w każdej organizacji produkcyjnej pojawi się problem jakościowy, dla którego trzeba będzie zdefiniować odpowiednie działania. Częstym błędem jaki jest popełniany w trakcie analizy jest zdefiniowanie przyczyny jako „błąd operatora”. Dlaczego? Ponieważ w zdecydowanej większości jest to tylko wierzchołek góry lodowej, który jest symptomem. Odpowiednią techniką, która służy do rozwiązywania tego typu kwestii jest analiza błędu ludzkiego.

Analiza błędu ludzkiego – przewaga w strukturze

W standardowej analizie zwykle przeprowadza się definiowanie przyczyn źródłowych w oparciu o diagram Ishikawy, a następnie wykorzystanie techniki 5xdlaczego. Na pierwszy rzut oka wydaje się ona prosta, ale kiedy zaczynamy przechodzić od pierwszego dlaczego do następnego musimy bardzo uważać, żeby analiza nie poszła w niewłaściwym kierunku.

Mówiąc wprost – wymaga doświadczenia i znajomości procesu oraz produktu.

W odróżnieniu od niej analiza błędu ludzkiego posiada odpowiednią strukturę, która „prowadzi” przez odpowiedzi na poszczególne pytania zgrupowane w odpowiednich kategoriach, takich jak:

- Odpowiednia i prawidłowa dokumentacja

- Zgodność procesu

- Czynniki określające standardowe warunki pracy

- -Problemy osobiste

- Możliwość rozproszenia lub zapomnienia

Co zatem warto zweryfikować dla kategorii „człowiek”? Łapcie kilka pomysłów.

Powierzchowne szkolenia

Jeśli jesteś kierownikiem lub liderem produkcji to musisz mieć świadomość, że odpowiednie szkolenie wstępne może być kluczowe w początkowej fazie pracy danego pracownika.

Nie warto podchodzić do niego powierzchownie prosząc operatora o to aby „podpisał dokumenty szkoleniowe, bo reszty to i tak się nauczysz na produkcji”. Jeszcze gorszy jest brak realizacji szkolenia wstępnego dla pracowników.

Jednym z lepszych rozwiązań systemowych jest realizacja szkoleń wstępnych poza obszarem produkcyjnym – na przykład poprzez wdrożenie DOJO.

Instrukcja stanowiskowa prawdę ci powie

Szkolenie ze znajomości instrukcji stanowiskowych to jedna sprawa. Druga to to, co w niej się znajduje. Przykład.

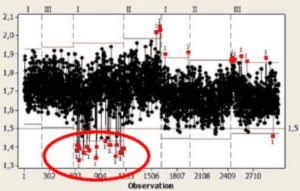

Na poniższym grafie znajduje się przebieg wartości jednej z charakterystyk. Klient zgłosił reklamację dla 14 sztuk, które po analizie zostały zaznaczone czerwonym owalem.

Co więcej wszystkie zareklamowane części były wyprodukowane na jednej zmianie (dokładnie na pierwszej). Na pierwszy rzut oka od razu można uznać czynnik ludzki jako kluczowy. ALE nie jako przyczyna źródłowa TYLKO jako symptom.

Dlaczego? Po przeprowadzonej analizie zdiagnozowano, że problem był powiązany z bardzo ogólnikową nazwą czynności jaką miał przeprowadzić „zamontuj komponent do obudowy”. To spowodowało, że jeden z operatorów montował to w sposób innych od pozostałych zmian, ale wciąż zgodnie z instrukcją stanowiskową.

Finalnym rozwiązaniem systemowym było dodanie odpowiedniego przyrządu, który „pozycjonował” element podczas montażu w obudowie gwarantując powtarzalności czynności wykonywanych przez operatora.

Mała przestrzeń między pojemnikiem a kolejną warstwą na stojaku

W trakcie projektowania linii produkcyjnej zespół projektowy powinien nie tylko skupić się na procesie samym w sobie, ale też na elementach wejściowych. Mam na myśli stojaki i przestrzeń między opakowaniem a kolejną krawędzią poziomu stelaża.

Ten tym analizy przeprowadzaliśmy w związku z występującymi zgłoszeniami gwarancyjnymi, które dotyczyły wygenerowania błędu elektrycznego ze względu na urwaną puszkę sensora.

Zdefiniowanym symptomem po raz kolejny był „błąd operatora”, ale jak przypuszczasz nie zakończyliśmy na tym etapie analizy, tylko staraliśmy się zrozumieć co się kryje pod powierzchnią „góry lodowej”.

Okazało się, że problem dotyczył nieodpowiedniej wysokości między pojemnikiem i kolejną warstwą stelaża. Miejsca było na tyle mało, że w trakcie czasu cyklu operator podczas wyciągania komponentu z pojemnika uderzał puszką sensora o element stelaża tym samum uszkadzając go.

Systemowo zwiększyliśmy odległość między poszczególnymi poziomami pojemników oraz zaktualizowaliśmy Proces FMEA.

Jeśli chcecie dowiedzieć się więcej na temat analizy błędu ludzkiego, to serdecznie zapraszamy na dedykowane szkolenie.

Dariusz Kowalczyk