Proces zatwierdzenia części produkcyjnych (PPAP) jest jedną z najważniejszych działań po stronie organizacji. Zarówno w trakcie nowego uruchomienia jak i bieżącej produkcji. Z tego powodu warto wiedzieć jakich błędów nie popełniać, żeby takie zatwierdzenie otrzymać w wymaganym terminie.

Metodologia ta wywodzi się z amerykańskiej organizacji AIAG, która w roku 1993 opublikowała pierwszy podręcznik sformalizowanego procesu zatwierdzania części do produkcji. Na chwilę obecną jest to już 4 wydanie tego podręcznika. Zostało ono opublikowane w 2006 roku i dotyczy przemysłu motoryzacyjnego.

Proces zatwierdzenia części produkcyjnych nie dotyczy tylko nowych uruchomień

Jednym z najczęstszych błędów jakie popełniają organizacje jest brak komunikacji z klientem dla zatwierdzenia części w trakcie bieżącej produkcji. Należą do nich między innymi

– zmiany konstrukcyjne na wyrobie

– modyfikację narzędzi

– oprzyrządowanie było nieużywane przez 12 miesięcy

– nowy poddostawcy

– modyfikacja procesu produkcyjnego poddostawcy

– zmiana sposobu kontroli w procesie produkcyjnym

– zmiana na produkowanym wyrobie

– wprowadzenie nowej technologii

Sprawdź status podkomponetów

Jest to najbardziej krytyczny scenariusz występujący w trakcie nowego uruchomienia. Pamiętajmy, że zanim wyślemy części do zatwierdzenia przez naszego klienta, w pierwszej kolejności musimy mieć zatwierdzone pod komponentów, które wchodzą w skład finalnego wyrobu.

W większości organizacji zajmuje się tym dział SQE (Supplier Quality Engineer) lub SQA (Supplier Quality Assurance).

Proces zatwierdzenia części uruchamiamy tylko dla statusu oprzyrządowania OTOP

O co chodzi dokładnie? Status OTOP to inaczej Off Tool Off Process. Na język polski tłumaczymy go jako finalny proces w finalnej lokalizacji. W każdym harmonogramie uruchomieniowym przedstawianym do klienta taki status jest identyfikowany przez organizację. Dzięki temu odpowiedni dział klienta wie, że dopiero po tym terminie można z dostawcą uzgadniać daty wysłania części do zatwierdzenia.

Identyfikacja wzorców przesłanych do zatwierdzenia

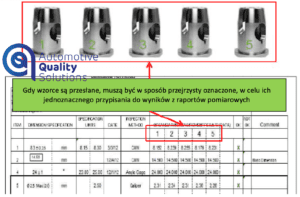

Jednym z elementów składających się na proces zatwierdzenia części do produkcji seryjnej jest przesłanie do klienta odpowiedniej ilości wzorców z kartami pomiarowymi. W tym etapie pamiętajmy o prawidłowej numeracji i identyfikacji przesłanych części, które klient także podda ocenie. Przykład takiej identyfikacji znajdziesz poniżej.

Rys. 1. Identyfikacja części wzorcowych przesłanych w ramach zatwierdzenia części do produkcji.

Pamiętaj o kompletnych danych w przesłanej dokumentacji

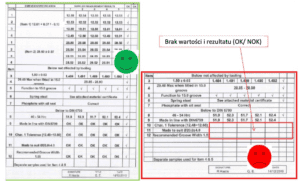

Fizyczne wzorce to tylko niewielki wycinek procesu zatwierdzenia. O wiele więcej organizacja musi zrobić w kwestii wypełnienia odpowiednich dokumentów. Należą do niech także karty pomiarowe. Przykład właściwego i niewłaściwego wypełnienia dokumentacji znajdziesz poniżej.

Rys. 2. Przykład właściwie i niewłaściwie wypełnionej karty pomiarowej dla części wzorcowych

Wysyłka komponentów do kilku zakładów klienta

Podczas współpracy z klientami może się zdarzyć, że tą samą część przesyłamy do różnych zakładów klienta. Najczęściej w pierwszej kolejności projekt uruchamiany jest w pierwszej lokalizacji, a następnie w kolejnych. Status takich części określa się jako carry over. Oznacza to, że mimo iż dla nas nic się nie zmienia, to dla drugiej i/lub kolejnej lokalizacji klienta jest to nowe uruchomienie.

I teraz płyniemy do brzegu. Jeśli w bieżącej produkcji na naszym wyrobie jest wdrożona modyfikacja, to proces zatwierdzenia części należy uzgodnić z każdą lokalizacją klienta.

Jeśli chciecie dowiedzieć się więcej na temat współpracy z tym klientem, to serdecznie zapraszamy na szkolenie Zaawansowane planowanie jakości wyrobu APQP oraz proces zatwierdzania części produkcyjnych PPAP.

Dariusz Kowalczyk