Metoda ta pozwala na monitorowanie procesów produkcyjnych umożliwiając z wyprzedzeniem identyfikację błędów i wadliwych procesów. Tym samym możemy wcześniej zareagować wprowadzając odpowiednie korekty, modyfikacje lub usprawnienia w celu zapewnienia jakości.

Podstawowej pojęcia stosowane w SPC

Naszą przygodę z SPC musimy rozpocząć od omówienia podstawowych pojęć stosowanych w statystyce. Pozwoli nam to na usystematyzowanie wiedzy, którą rozwinę w dalszej części.

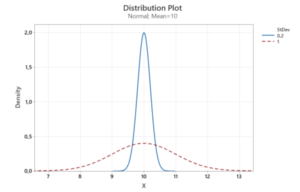

σ – (sigma)

Jest 18-tą literą alfabetu greckiego. W matematyce oznacza Odchylenie Standardowe, które jest wyznacznikiem zmienności. Sama zmienność oznacza rozkład lub rozrzut wokół średniej wartości dowolnego procesu. Na sam koniec należy dodać, że im wyższe odchylenie standardowe tym większa zmienność wartości charakterystyki w procesie.

Moda (dominanta)

Wartość najczęściej występująca.

Mediana

Jest to wartość powyżej i poniżej której znajduje się taka sama liczba obserwacji („wartość środkowa”). W „idealnym” rozkładzie normalnym wartości te są połączone w następujący sposób: średnia = moda = mediana.

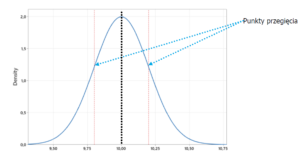

Punkty przegięcia (en.Points of Inflection)

Są to punkty, w których krzywa zmienia się z wklęsłej na wklęsłą w dół. Na krzywej gęstości rozkładu normalnego punkty przegięcia są oddalone o jedno odchylenie standardowe od średniej.

Sterowanie procesem przez wykrywanie vs. SPC

Podobnie jak przy rozwiązywaniu problemów gdzie możemy wyeliminować (zmniejszyć) Występowalność albo zwiększyć detekcję, tak samo sytuacja wygląda podczas zarządzania sterowaniem procesem.

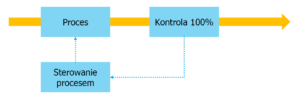

Wykrywanie

Głównymi powodami, dla których sterowanie procesem przez wykrywanie jest nieefektywne z punktu widzenia czasu i kosztu są:

– Kontrola (w szczególności 100%) wyrobów może być czasochłonna, kosztowna lub niemożliwa

– „Sterowanie procesem” jest ograniczone do korekt w przypadku wykrycia niezgodności

– W zależności od procesu i ustalonego „punktu wyzwolenia” regulacji proces może być obarczony dużą bezwładnością

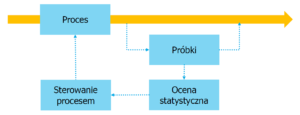

SPC – Statystyczne sterowanie procesem

W odróżnieniu od sterowania opartego na wykrywaniu, ocenie statystycznego sterowania procesem poddawana jest reprezentatywna próbka. Oprócz tego sterowanie procesem polega na reakcji na sygnały informujące o degradacji procesu, co pozwala na wcześniejszą reakcję. I najważniejsze. Pozwala na interwencję przed wyprodukowaniem wyrobu niezgodnego.

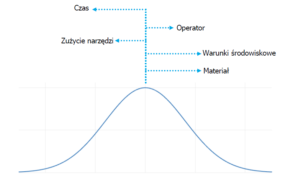

Dlaczego proces produkcyjny podlega zmianom?

Proces produkcyjny może ulec zmianie z wielu powodów, a czynniki takie jak czas, operator, zużycie narzędzi, warunki środowiskowe i materiał należą do głównej grupy wpływającej na te zmiany.

SPC – Podstawowe wskaźniki zdolności produkcyjnej

W trakcie opracowywania CPC możemy spotkać się z dwoma głównymi wskaźnikami. Szczegółowo są one omówione poniżej:

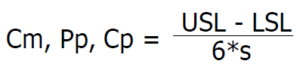

Zdolność (wydajność) potencjalna

– Jest miarą zdolności, jaką proces może osiągnąć przy idealnym wyśrodkowaniu

– Nie uwzględnia pozycji rozkładu względem danych specyfikacji

– Zależy od rozrzutu procesu –szerokość rozrzutu jest definiowana jako przedział, w którym mieści się 99,73% danych (dla rozkładu normalnego ϭ ±3)

– Zależy od szerokości przedziału tolerancji (USL-LSL). USL to Upper Upper Specification Limit, czyli Górny Limit Tolerancji. LSL to Lower Upper Specification Limit – Dolny Limit Tolerancji.

– Porównuje „wielkość” rozkładu z zadaną szerokością przedziału tolerancji

– Nie może być mniejsza lub równa 0.

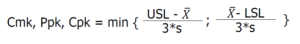

Zdolność (wydajność) rzeczywista

– Odnosi się do oceny zdolność procesu na podstawie porównania szerokości rozrzutu procesu z szerokością tolerancji oraz uwzględnia położenie procesu względem granic specyfikacji.

– Zależy od położenia oraz rozrzutu.

– Nie może być większa od Cp, Pp, Cm.

Źródła zmienności występujące w SPC

Z pojęciem SPC nierozerwalnie związane są dwa pojęcia odnoszące się do źródeł zmienności: ogólne oraz specjalne.

Ogólne Źródła zmienności

Jest ich bardzo wiele, każda z nich ma raczej niewielki wpływ i ma charakter przypadkowy. Wystąpienie konkretnej przyczyny losowej jest mało istotne i nie wymaga ingerencji w przebieg procesu. Najczęściej występujące ogólne źródła zmienności znajdziesz poniżej:

– Czynniki losowe – są to nieprzewidywalne zdarzenia, które wpływają na proces produkcyjny. Mogą to być np. awarie maszyn, błędy ludzkie, zmiany warunków atmosferycznych itp.

– Czynniki systematyczne – to czynniki, które powtarzają się regularnie i wpływają na proces w ten sam sposób. Mogą to być np. zbyt mała tolerancja wymiarów, niewłaściwe parametry procesu, nieodpowiednie narzędzia itp.

– Zmienność materiałów – surowce lub Podkomponenty używane w procesie produkcyjnym mogą mieć różne właściwości, co wpływa na jakość produktu.

– Zmienność w odniesieniu do pracy operatorów – operatorzy wykonujący proces produkcyjny mogą mieć różne umiejętności, doświadczenie i motywację.

– Warunki środowiskowe – warunki w miejscu pracy, jak temperatura, wilgotność, ciśnienie, oświetlenie, hałas, mogą wpływać na proces produkcyjny i jakość produktu.

– Błędy w dostawach – błędy w dostawach materiałów, części lub produktów gotowych

Specjalne źródła zmienności

Mają charakter nielosowy. Wystąpienie przyczyny specjalnej powoduje rozregulowanie procesu i często wymaga interwencji w jego przebieg.

Pamiętaj też proszę, że przyczyny ogólne należy minimalizować. Natomiast przyczyny specjalne należy eliminować.

SPC – Jakie są korzyści wynikające z prawidłowego wdrożenia

Statystyczna Kontrola Procesu jest jednym z kluczowych elementów mających wpływ na główne wskaźniki przedsiębiorstwa.

Dzięki prawidłowo wdrożonemu SPC mamy możliwość:

– Poprawy jakości produktów poprzez ciągłe monitorowanie procesów produkcyjnych i usługowych oraz eliminowanie błędów na bieżąco.

– Optymalizacji procesów i zmniejszenie kosztów poprzez identyfikację źródeł błędów i wadliwych procesów, które wpływają na jakość produktów i usług.

– Zwiększenia zaangażowania pracowników poprzez uwzględnienie ich w procesie kontroli jakości i zaangażowanie ich w poprawę procesów.

– Poprawy wizerunku firmy poprzez oferowanie produktów wysokiej jakości, co wpływa na zadowolenie klientów i budowanie ich zaufania.

– Dostarczenie dokładnych danych i informacji, które pomagają w podejmowaniu odpowiednich decyzji i osiąganiu celów firmy.

Łukasz Matuszczak