Metodologia 8D – Agenda szkolenia:

1) Kontrola i prewencja. Działania korygujące i zapobiegawcze – różnice i podobieństwa

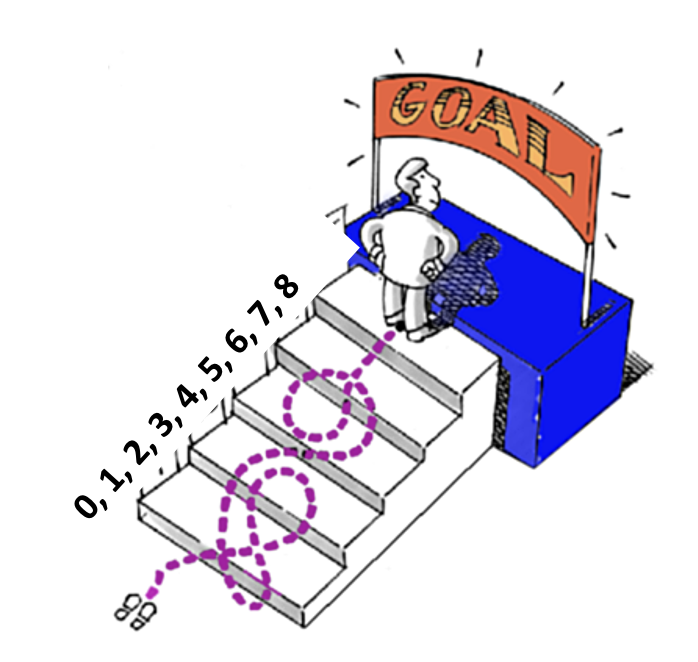

2) Osiem kroków analizy 8D:

D0 – Przygotowanie:

- Kryteria wstępnej ewaluacji problemu

- Emergency Response Actions (ERA) – kiedy stosujemy oraz jakie informacje są potrzebne w celu jego walidacji

- Studium przypadku

D1 – Powołanie zespołu (zalecany skład zespołu i zadania członków zespołu)

- zalecany skład zespołu

- zadania

- metodyka prowadzenia spotkań

- Studium przypadku

D2 – Opis problemu (wykorzystanie faktów)

D3 – Tymczasowe działania korekcyjne (zapewnienie skuteczności w kontekście bezpieczeństwa klienta)

- ocena skuteczności w kontekście bezpieczeństwa klienta

- przykłady działań jakie można podjąć w zakładzie oraz w lokalizacji klienta

D4 – Definiowanie przyczyny problemu (reklamacji) – przegląd narzędzi i form dokumentowania:

- przegląd narzędzi i form dokumentowania

D5 – Wybór i zaplanowanie działań korygujących

D6 – Wprowadzenie działań i ocena skuteczności

D7 – Działania zapobiegawcze:

- Przykłady dokumentów, które muszą być zaktualizowane po reklamacji

- Różnica między Read Across a Lesson Learned

D8 – Zakończenie, pogratulowanie zespołowi

3) Opis poszukiwania przyczyn niezgodności

4) Dokumentowanie podjętych działań

5) Narzędzia do inicjowania działań korygujących i zapobiegawczych

- Burza mózgów

- Diagram Ishikawy:

- “Daczego problem wystąpił” (“Why Happened”)

- “Dlaczego nie został wykryty” (“Why Undetected”)

- 5 Why / 5 x Dlaczego

- Prawidłowe przechodzenie do kolejnych pytań

- Studium Przypadku

- Analiza 5W-2H oraz „Is / Is Not”

- Właściwe opisywanie problemu

- Typowe błędy popełnianie przez zespół

- Studium przypadku

6) Rozwiązywanie problemów grupowych:

- Budowanie zespołu interdyscyplinarnego

- Komunikacja w zespole

- Grupowe poszukiwanie przyczyn niezgodności

Prześlij zgłoszenie

Program szkolenia

Automotive Quality Solutions

Uczestnik nauczy się :

- jak udokumentować działania w raporcie 8D

- jakie są zasady budowania zespołu

- jak w trakcie przeprowadzania analizy rozróżnić symptom od przyczyny źródłowej

- jakie są praktyki twórczego rozpoznawania przyczyn niezgodności

- w jaki sposób wprowadzać działania prewencyjne (sekcja D7), w celu zapobiegnięcia ponownego wystąpienia problemu jakościowego

- na praktycznych case studies jak postępować w poszczególnych krokach wg. metodologii 8D

- w jaki sposób prawidłowo opisywać problem unikając przechodzenia do konkluzji

- w jaki sposób prawidłowo ocenić skuteczność podjętych działań tymczasowych (ICA – Interim Containment Actions) oraz działań definitywnych (PCA – Permanent Corrective Actions)

- Kiedy wdrażać działania na zagrożenie (ERA – Emergency Response Actions)

Automotive Quality Solutions

Czas trwania / cena

1 dzień (8 godzin)

Daty szkoleń otwartych:

02.06.2025 – szkolenie otwarte online

Cena:

– Szkolenia otwarte: 1150 zł netto / 1414,5 zł brutto. Dla każdego następnego uczestnika z tej samej firmy – 10% rabatu

Szkolenie zamknięte możliwe są do przeprowadzenia bezpośrednio u klienta lub zdalnie. W razie szczegółowych informacji uprzejmie prosimy o kontakt z biurem.

Szkolenie Metodologia 8D Problem Solving dostępne jest także w formie nagrań video z 12 miesięcznym dostępem do materiałów!

- Materiały szkoleniowe

- Wydanie certyfikatu

- Uczestnictwo w szkoleniu

- 12 miesięcy bezpłatnych konsultacji

Zapraszamy też do bezpłatnego pobrania ebooka 8D Problem Solving w pracy Inżyniera Automotive