W poprzednim artykule przedstawione były obszary zarządzania reklamacjami, badań rekwalifikacyjnych oraz przeglądu dokumentacji. W poniższym natomiast skupimy się na tym jak audyt klienta przeprowadzać w obszarze utrzymaniu ruchu oraz izolatorze braków.

Audyt klienta – obszar Utrzymania Ruchu, czyli państwo w państwie

Co sprawdzić w pierwszej kolejności przygotowując się do audytu klienta w obszarze utrzymania ruchu? Realizację zaplanowanych okresowych przeglądów dla narzędzi i oprzyrządowania, których właścicielem jest klient. Rozwinięciem takich okresowych przeglądów, z punktu widzenia stanowisk produkcyjnych, jest opracowanie TPM’ów I i II poziomu.

Samo określenie TMP oznacza Total Productive Maintenance i jest jedną z metod Lean Management odnoszących się do współpracy między Produkcją, a Utrzymaniem Ruchu w zakresie konserwacji stanowisk roboczych na linii produkcyjnej.

TPM pierwszego poziomu odnosi się do czynności, które są przeprowadzane przez pracowników produkcyjnych i polegają na wykonaniu czyszczenia elementów, które są dostępne bez dodatkowego demontażu obudów zabezpieczających.

Dodatkowo przeprowadza się weryfikację zużycia bazowania, sprawdzianów lub kalibratorów, a także na przeprowadza odczyty z wyświetlaczy lub manometrów w celu porównania ich wskazań z wymaganiami technologicznymi.

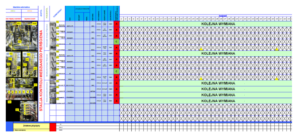

Rys. 1. Przykład harmonogramu utrzymania ruchu

TPM drugiego poziomu odnosi się już bezpośrednio do czynności przeprowadzanych przez służby Utrzymania Ruchu i polega na wykonaniu bardziej kompleksowych weryfikacji. Zwykle przeprowadza się je poza standardowym cyklem produkcyjnym.

Rys. 2. Przykład TPM drugiego poziomu – weryfikacja wycieków powietrza

Audyt klienta w odniesieniu do weryfikacji dokumentów

Kolejną rzeczą, która jest kluczowa, to przegląd umów serwisowych w ramach wsparcia gwarancyjnego od konstruktorów oprzyrządowania. W szczególności jest to istotne przy oprzyrządowaniu, które jest nowe dla danej lokalizacji produkcyjnej. W trakcie weryfikacji warto też sprawdzić numer telefonu podanego w umowie.

Taki audyt klienta powinien być przeprowadzony w przypadku, gdy czynności dot. utrzymania ruchu są nadzorowane:

– przez firmę zewnętrzną dla bieżącej produkcji,

– lub wykonywane są na drugiej i trzeciej zmianie.

Każdy z klientów w trakcie wizyty w tym obszarze może poprosić o przedstawienie wykazu komponentów krytycznych z punktu widzenia ceny, czasu realizacji wysyłki lub dostępności, dlatego ważne jest aby taka lista była odpowiednio przygotowana i nadzorowana. Dodatkowo ta czynność jest rozwijana o zdefiniowanie minimalnego stanu komponentów dostępnych na magazynie. Jeśli wartość spada poniżej minimalnej ilości, system automatycznie generuje zamówienie na zakup nowej części.

Warto też przed wizytą przeprowadzić wewnętrzną inwenturę. W jakim celu? Żeby sprawdzić, czy ilości znajdujące się w systemie (lub na liście) zgadzają się z ich fizyczną ilością.

Izolator braków, czyli „sprawdzam” dla zarządzania wyrobem niezgodnym

Izolator braków jest obszarem, w którym znajdują się zablokowane podkomponenty, wyroby międzyoperacyjne oraz gotowe do wysyłki. Dla tych ostatnich scenariuszem jest stwierdzona niezgodność w trakcie kontroli wejściowej jak i kontroli przeprowadzanych w procesie produkcyjnym.

Przygotowując się do audytu tego obszaru warto pamiętać, iż wymagania IATF w punkcie 8.7.1.”Nadzór nad wyrobem niezgodnym – proces określony przez klienta” nie przedstawiają wytycznych dot. nadzorowania tego obszaru. Informują jedynie o tym, że organizacja musi spełnić wszystkie wymagania klienta w tym zakresie.

W przypadku klientów korzystających z wymagań VDA szczegółowe informacje będą znajdować się w audycie procesu VDA 6.3 w punkcie 6.2.4.

Na co w takim razie powinniśmy zwrócić uwagę? Jeśli nasza organizacja zdecydowała, że to jest obszar fizycznie zamknięty, powinniśmy sprawdzić, czy to jest faktycznie zrealizowane. Dlaczego? Ponieważ często zdarza się, że jest on niezabezpieczony i przypadkowa osoba nieautoryzowana ma możliwość pobrania takiego podkomponentu lub wyrobu gotowego. Jednym z lepszych rozwiązań jest umieszczenie listy z nazwiskami osób lub funkcjami, które mają dostęp do tego obszaru.

Podobnie jak w przypadku fizycznej weryfikacji części zamiennych z Utrzymania Ruchu, przy weryfikacji izolatora braków klient może fizycznie sprawdzić, czy lista zatrzymanych części zgadza się z ich fizycznymi ilościami. Warto zwrócić uwagę na spójność między dokumentacją a rzeczywistością podczas tej weryfikacji. Dlatego dobrą praktyką jest wcześniejsze przeprowadzenie wewnętrznej inwentury i ewentualne podjęcie odpowiednich działań.

O czym jeszcze warto pamiętać?

Ostatnim elementem, na który warto zwrócić uwagę jest czas składowania zablokowanych części. W szczególności jest to istotne dla wyrobów gotowych, które ulegają częstej modyfikacji lub podkomponentów mających określoną datę przydatności. Dotyczy to zwykle klejów, smarów lub farb.

W przypadku zaobserwowania takiej sytuacji temat powinien być wewnętrznie wyeskalowany wraz z podjęciem odpowiednich działań. Na przykład decyzja o zezłomowaniu wszystkich takich części.

Na stronie „Bezpłatne narzędzia” można bezpłatnie pobrać automatyczny formularz Excel z możliwością edycji.

Nazwa dokumentu: Check Lista – 50 działań do weryfikacji przed wizytą klienta – formularz Excel